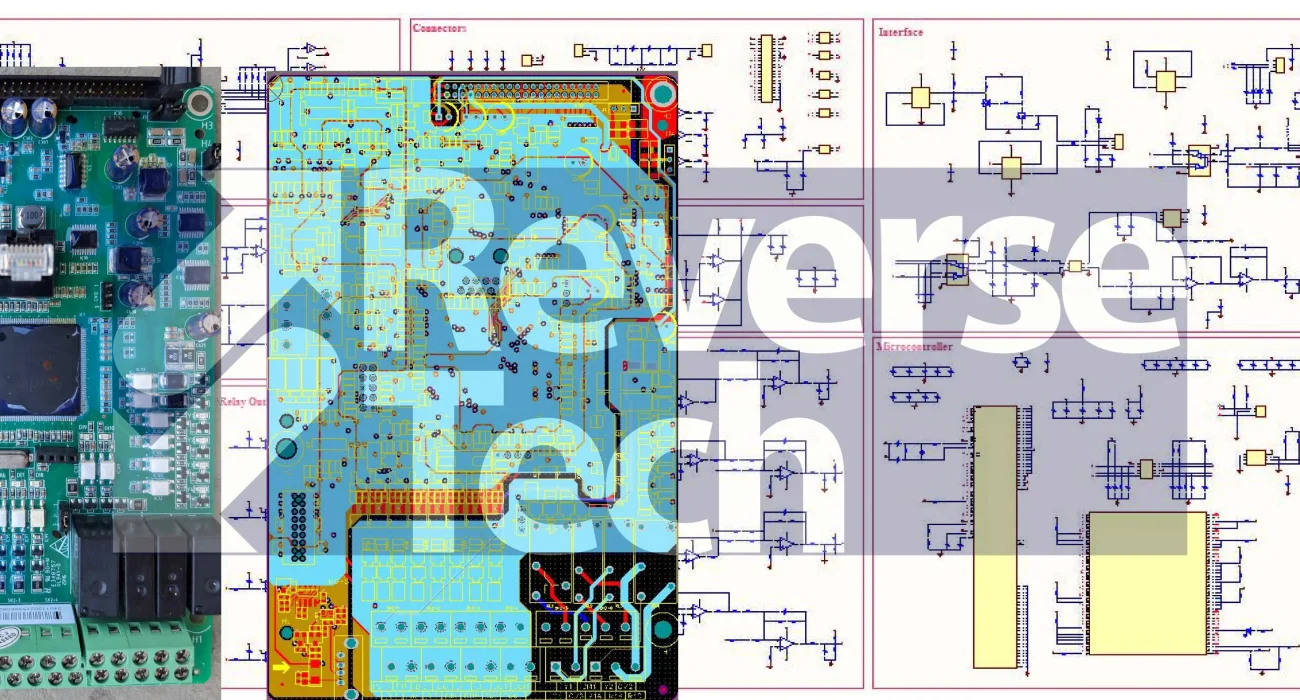

مهندسی معکوس بردهای الکترونیکی یکی از کلیدیترین روشها برای شناخت، بازطراحی و بهبود سیستمهای صنعتی است. در بسیاری از صنایع، دسترسی به نقشهها و مستندات اصلی وجود ندارد یا قطعات به مرور زمان کمیاب و گران میشوند. در این شرایط، فرآیند مهندسی معکوس به ما امکان میدهد با بررسی دقیق برد، اجزای سختافزاری و حتی نرمافزاری آن، به یک درک کامل از عملکرد سیستم برسیم. در ادامه، مراحل اصلی این فرآیند گامبهگام معرفی شده است تا مسیر شفافتری برای بازطراحی و تولید داخلی تجهیزات فراهم شود.

فهرست مراحل اصلی مهندسی معکوس بردهای الکترونیکی چند لایه

بازطراحی یا طراحی معکوسشده نسخه جدید (Optional)

اگر هدف پروژه فقط شناخت نیست و تولید داخلی مدنظر است، طراحی یک برد معادل با بهینهسازیهای انجامشده هم جزو فاز نهایی خواهد بود.

مرحله اول: بررسی قطعات مدار، دمونتاژ و آرشیو دقیق قطعات

✅ مقدمه:

اولین و بنیادیترین گام در فرآیند مهندسی معکوس بردهای الکترونیکی، شناسایی و مستندسازی کامل اجزای بهکار رفته در مدار است. این مرحله زمینهساز درک کامل عملکرد سیستم و طراحی مجدد آن در مراحل بعدی خواهد بود.

🔍 آنچه در این مرحله انجام میشود:

1. بررسی و مستندسازی برد الکترونیکی

قبل از هرگونه دستکاری فیزیکی، برد بهصورت کامل تصویربرداری میشود. جزئیاتی مثل:

-

شماره مدل و ورژن برد

-

نوع برد (کنترلی، قدرت، مخابراتی، … )

-

ساختار کلی، چیدمان اجزا و مسیرهای کلیدی سیگنال

ثبت و آرشیو میگردد.

2. دمونتاژ قطعات با دقت بالا

قطعات از روی برد با استفاده از ابزارهای حرفهای نظیر:

-

هویه هوای گرم قابل کنترل

-

قلعکش، فلوکس و ابزارهای آنتیاستاتیک

برداشته میشوند. در این مرحله، تلاش میشود تا از آسیب به ترکها و پدهای PCB جلوگیری شود.

3. شناسایی فنی قطعات الکترونیکی

هر قطعه استخراجشده بر اساس موارد زیر شناسایی و ثبت میشود:

-

نوع قطعه (مقاومت، خازن، آیسی، ترانزیستور و…)

-

شماره سریال یا کد چاپی روی قطعه

-

پکیج فیزیکی قطعه (SMD، DIP، QFP و…)

-

مقدار یا مشخصه الکتریکی قطعه (مثلاً 4.7µF, 10kΩ, 78L05)

-

موقعیت روی برد (مثلاً U4، R17، C22)

برای قطعات بدون اطلاعات یا پاکشده، از ابزارهایی مانند مولتیمتر، تستر قطعه یا دیتاشیتهای تطبیقی استفاده میشود.

4. آرشیو منظم و دیجیتال قطعات

اطلاعات شناساییشده بهصورت دیجیتال در قالب فایل اکسل یا نرمافزار مدیریت قطعات ثبت میشود. به این ترتیب، در مراحل بعدی طراحی شماتیک و PCB، دسترسی سریع و دقیق به اطلاعات قطعات فراهم خواهد بود.

🎯 اهمیت این مرحله:

-

پایهریزی کل فرآیند مهندسی معکوس

-

امکان بازطراحی، بهینهسازی یا جایگزینی قطعات

-

کاهش خطای انسانی در مراحل بعدی

-

ایجاد مستندات فنی قابل استفاده در تعمیرات، تولید مجدد یا توسعه پروژه

🛠️ ابزارهای تخصصی مورد استفاده در مهندسی معکوس:

-

هویه دیجیتال و ایستگاه لحیم هوای گرم

-

پنس ضد الکتریسیته ساکن (ESD)

-

مولتیمتر، تستر SMD، لوپ و میکروسکوپ دستی

-

نرمافزار مدیریت قطعه و تهیه BOM

📎 نتیجه خروجی این مرحله:

-

جدول قطعات کامل و دقیق (BOM اولیه)

-

تصاویر کامل از برد قبل و بعد از دمونتاژ

-

فایل آرشیو اطلاعات برای استفاده در مراحل بعدی (شماتیک و PCB)

درخواست مهندسی معکوس

برای مشاوره و ثبت درخواست مهندسی معکوس تجهیزات الکترونیکی خود همین حالا با تیم ReverseTech(زیرمجموعه ایده تجهیز مهر) تماس بگیرید.

-

شماره شرکت: 44903590-021

-

مهندسی معکوس: 09014209488

- آدرس تهران ، کیلومتر 11 بزرگراه شهید لشگری، مرکز نوآوری پارس الکتریک واحد 8

مرحله دوم: استخراج مدار چاپی با استفاده از فرآیند لایهبرداری

✅ مقدمه:

پس از جداسازی قطعات، نوبت به شناسایی ساختار فیزیکی و مسیرهای الکتریکی برد مدار چاپی (PCB) میرسد. در این مرحله، با استفاده از تکنیکهای تخصصی، مسیرهای سیگنال، تغذیه، زمین، ویایا (Vias) و ساختار لایههای مختلف استخراج میشود تا پایهای برای بازطراحی دقیق مدار و مهندسی معکوس مدار چاپی فراهم گردد.

🔍 آنچه در این مرحله انجام میشود:

1. آمادهسازی برد برای لایهبرداری

قبل از شروع فرآیند، برد با دقت تمیز میشود و پوششهای سطحی مانند سولدر ماسک (لاک سبز) از بین میرود تا مسیرها بهخوبی نمایان شوند. سپس با بررسی لبههای برد و نور عبوری، تعداد لایههای برد تشخیص داده میشود (۲، ۴، ۶ یا بیشتر).

2. لایهبرداری فیزیکی یا شیمیایی برای مهندسی معکوس

با استفاده از ابزارهای کنترلشده، هر لایه بهصورت تدریجی نمایان میشود:

در بردهای دو لایه، سطوح بالا و پایین بهصورت مجزا اسکن میشوند.

در بردهای چندلایه، لایهها به ترتیب از سطح تا عمق برد تراشیده میشوند و مسیرها با میکروسکوپ یا اسکن دقیق ثبت میشوند.

✅ لایهبرداری باید با دقت بالا انجام شود تا ساختار فیزیکی ترکها، ویایا، پدها و پلهای ارتباطی بین لایهها دچار آسیب نشود.

3. اسکن دقیق و دیجیتالسازی مسیرها

هر لایه پس از لایهبرداری با اسکنر با وضوح بالا (1200dpi یا بالاتر) اسکن میشود. تصاویر حاصل:

در فرمت دیجیتال ذخیره میشوند

با نرمافزارهای گرافیکی پردازش میشوند تا مسیرها واضحتر و قابل استفاده در طراحی نرمافزاری باشند

بهصورت شمارهگذاریشده بایگانی میگردند

4. تشخیص ویایا و ساختار بینلایهای

در بردهای چندلایه، شناسایی ارتباطات بین لایهها (via mapping) اهمیت بالایی دارد. ویایاها به دقت علامتگذاری شده و نقشه مسیر عبور سیگنال بین لایهها ثبت میشود.

🎯 اهمیت این مرحله:

پایهگذاری بازسازی نرمافزاری برد در نرمافزارهای طراحی PCB

تشخیص دقیق مسیرهای سیگنال و عملکرد بخشهای مختلف مدار

امکان استخراج اطلاعات فنی برای بهینهسازی یا جایگزینی طراحی

مستندسازی حرفهای برای تولید مجدد، تست، یا تحلیل عملکرد

🛠️ ابزارهای تخصصی مورد استفاده در لایه برداری برد مدار چاپی(PCB):

میکروسکوپ دیجیتال و لوپ حرفهای

اسکنر با دقت بالا (1200dpi یا بیشتر)

ابزارهای سایش دستی و CNC

نرمافزارهای ویرایش تصویر (Photoshop, GIMP)

ابزار تمیزکاری و حلالهای کنترلشده

📎 نتیجه خروجی این مرحله:

تصاویر دیجیتال دقیق از تمام لایههای PCB

نقشه مسیرهای سیگنال، تغذیه و زمین

اطلاعات ارتباطات بین لایهای (VIA Mapping)

آمادهسازی برای طراحی PCB در محیط Altium Designer یا مشابه

مرحله سوم: تبدیل لایهها به مدار در نرمافزار Altium Designer

✅ مقدمه:

پس از اسکن مدار چاپی در مرحله قبل، لازم است این اطلاعات بهصورت دقیق و قابلویرایش در محیط نرمافزار طراحی PCB پیادهسازی شوند. در این مرحله با استفاده از ابزارهای طراحی مانند Altium Designer، نقشه برد اصلی بازسازی میشود.

🔍 آنچه در این مرحله انجام میشود:

1. ایجاد پروژه جدید و تنظیم ساختار برد

در نرمافزار Altium Designer یک پروژه جدید ایجاد شده و تعداد لایهها، نوع هر لایه (Top, Bottom, Inner1, GND, Power, Signal و…) مطابق با اطلاعات لایهبرداری برد مدار چاپی قبلی تعریف میشود.

🔧 تنظیم دقیق Stackup برد برای طراحی بردهای چندلایه بسیار حیاتی است تا ترتیب و نقش هر لایه بهدرستی تعیین شود.

2. وارد کردن تصاویر لایهها به نرمافزار بهعنوان مرجع طراحی

تصاویر اسکنشده از لایههای مختلف بهعنوان طرح مرجع (Reference Layer) در پسزمینه نرمافزار قرار میگیرند تا مسیرها و پدها بهصورت دقیق روی آنها بازطراحی شوند.

این روش باعث میشود تا:

برد جدید کاملاً مطابق نمونه اصلی باشد

موقعیت پدها و مسیرها با دقت بالا بازسازی شوند

ساختار بینلایهای (VIAها) صحیح تعریف گردد

3. ترسیم مسیرها، پدها، ویایا و نواحی مسی

بر اساس تصاویر مرجع:

پدهای قطعات بهصورت دقیق جایگذاری میشوند

مسیرهای سیگنال و تغذیه ترسیم میگردند

ویایا و ساختار اتصالات بین لایهای اعمال میشود

در صورت وجود، نواحی گراند پلین یا پاور پلین نیز تعریف میشوند

این کار نیازمند تطابق کامل بین تصاویر اسکنشده و مختصات نرمافزار است، و معمولاً با ابزارهایی مثل Grid Alignment و Snapping انجام میشود.

4. ساخت Footprint قطعات در کتابخانه پروژه

اگر قطعات خاص یا سفارشی در مدار وجود داشته باشند، footprint آنها بهصورت دستی طراحی و به کتابخانه پروژه اضافه میشود تا در مرحله جایگذاری قطعات مشکلی ایجاد نشود.

🎯 اهمیت این مرحله:

ایجاد نسخه دیجیتال دقیق از برد اصلی برای ویرایش، بازطراحی یا بازتولید

فراهمسازی امکان تحلیل دقیق مسیرهای سیگنال، نویز، تغذیه و…

انتقال پروژه از دنیای فیزیکی به محیط مهندسی CAD

فراهمکردن پایهای قابل اطمینان برای تولید نسخههای جدید یا اصلاحشده

🛠️ ابزارهای تخصصی مورد استفاده در مهندسی معکوس بردهای الکترونیکی:

نرمافزار Altium Designer یا معادلهای حرفهای دیگر (Allegro, Eagle)

ابزارهای رسم لایه، پد، مسیر و شبکه اتصالات

ماژول Layer Stack Manager برای تعریف دقیق لایهها

ابزار Alignment برای همراستاسازی تصاویر با محیط طراحی

📎 نتیجه خروجی این مرحله:

فایلهای طراحی PCB دیجیتال (با فرمتهای .PcbDoc و .PcbLib)

مسیرهای دقیق ترسیمشده مطابق نمونه اصلی

نقشه مسیرهای چندلایه، ویایا و پدها

آمادگی برای استخراج شماتیک و ایجاد Netlist دقیق در مرحله بعد

درخواست مهندسی معکوس

برای مشاوره و ثبت درخواست مهندسی معکوس تجهیزات الکترونیکی خود همین حالا با تیم ReverseTech(زیرمجموعه ایده تجهیز مهر) تماس بگیرید.

-

شماره شرکت: 44903590-021

-

مهندسی معکوس: 09014209488

- آدرس تهران ، کیلومتر 11 بزرگراه شهید لشگری، مرکز نوآوری پارس الکتریک واحد 8

مرحله چهارم: استخراج شماتیک اولیه با توجه به اتصالات و المانها Designer

✅ مقدمه:

در این مرحله، بر اساس اطلاعات مسیرهای برد (PCB) و قطعات شناساییشده، مدار شماتیک اولیه سیستم ایجاد میشود. این مدار شماتیک، نمایی مفهومی از نحوه اتصال قطعات به یکدیگر و ساختار عملکردی مدار را نمایش میدهد و پایهای برای تحلیل عملکرد، خطایابی و توسعه پروژه خواهد بود.

🔍 آنچه در این مرحله انجام میشود:

1. تولید Netlist از PCB دیجیتال

با استفاده از فایلهای طراحی PCB که در مرحله قبل در نرمافزار Altium Designer ایجاد شد، اتصالات بین پدهای قطعات استخراج شده و به صورت Netlist در اختیار قرار میگیرد. Netlist، لیستی از تمامی مسیرهای اتصال بین قطعات است.

2. جایگذاری قطعات در محیط شماتیک

قطعاتی که در مرحله اول شناسایی و در مرحله سوم به کتابخانه نرمافزار اضافه شدهاند، اکنون در محیط طراحی شماتیک (شماتیک شیت) جایگذاری میشوند.

هر قطعه:

با پارتنامبر و مشخصات واقعی

همراه با شماره مرجع (RefDes) مانند R1، C5، U3

و با جایگاه تقریبی منطقی خود در مدار، روی شماتیک قرار میگیرد.

3. ترسیم ارتباطات بین قطعات (نتگذاری)

بر اساس Netlist و مسیرهای PCB:

سیمکشی بین قطعات انجام میشود

گرههای مشترک (مثلاً زمین، ولتاژ تغذیه، ورودی سیگنال) مشخص میشوند

خطوط BUS، ورودی/خروجی دیجیتال، آنالوگ و خطوط کنترلی از هم تفکیک میگردند

در این مرحله تلاش میشود شماتیک فقط اتصالدهنده نباشد، بلکه نمایانگر عملکرد منطقی سیستم نیز باشد.

4. تقسیمبندی شماتیک به بلوکهای عملکردی

برای نظم بیشتر و سهولت تحلیل:

بخشهای مختلف مدار مانند تغذیه، پردازش، ورودی/خروجی، درایو و حفاظت بهصورت بلوکهای مجزا طراحی میشوند.

در صورت نیاز، چند شیت (صفحه شماتیک) برای نمایش بهتر بهکار میرود.

🎯 اهمیت این مرحله:

ارائه یک نمای مفهومی از ساختار مدار

امکان تحلیل عملکرد، سیگنالجریان و منطق کاری سیستم

پایهگذاری برای سنکرونسازی با فایل PCB (در مرحله بعد)

تسهیل در خطایابی، شبیهسازی یا بازطراحی مدار

🛠️ ابزارهای تخصصی مورد استفاده:

محیط شماتیک نرمافزار Altium Designer (Schematic Editor)

ابزار Import Netlist و Cross-Probe

بانک قطعات اختصاصی با نماد شماتیکی استاندارد

ابزار Annotation و Electrical Rules Check (ERC) برای بررسی صحت اتصالها

📎 نتیجه خروجی این مرحله:

فایل شماتیک کامل و دقیق (فرمت .SchDoc)

بلوکبندی منطقی بخشهای مدار

مستندات تصویری برای تحلیل و تحلیل سیگنال

آمادگی برای سنکرونسازی کامل با PCB جهت بررسی یکپارچگی پروژه

مرحله پنجم: سنکرون کردن فایلهای شماتیک و PCBDesigner

✅ مقدمه:

پس از استخراج مدار شماتیک و بازطراحی PCB، ضروری است که بین این دو فایل ارتباط کامل و بدون خطا برقرار شود. این هماهنگی باعث میشود مسیرهای فیزیکی روی برد دقیقاً مطابق شماتیک طراحی شده باشند و خطاهای ناشی از ناسازگاری بین این دو از بین برود.

🔍 آنچه در این مرحله انجام میشود:

1. اجرای فرآیند Engineering Change Order (ECO)

در نرمافزار Altium Designer، با استفاده از ابزار ECO، نرمافزار هرگونه مغایرت بین شماتیک و PCB را شناسایی کرده و لیستی از تغییرات موردنیاز ارائه میدهد. این لیست شامل:

اضافه شدن یا حذف مسیرها

اصلاح نام یا شماره پین قطعات

عدم هماهنگی بین پدها و نتها

میباشد.

✅ کاربر میتواند تغییرات را بازبینی و تنها موارد مورد تأیید را اعمال کند.

2. Cross-Probe بین شماتیک و PCB

با استفاده از قابلیت Cross-Probing، میتوان هر قطعه یا مسیر را در شماتیک انتخاب کرد و موقعیت آن را در PCB و بالعکس مشاهده کرد. این ویژگی برای بررسی دستی صحت تطبیق بسیار مفید است.

3. بررسی قوانین طراحی (DRC / ERC)

در این مرحله، قوانین طراحی الکتریکی (ERC) و فیزیکی (DRC) اجرا میشوند تا مطمئن شویم که:

اتصالات ناقص، کوتاه یا اشتباه نداریم

قوانین فاصله پینها، عرض مسیرها، فاصله بین ویایا رعایت شدهاند

پدها و Footprintهای قطعات با طراحی شماتیک تطابق دارند

4. تعیین مرجع نهایی طراحی

پس از هماهنگسازی، یکی از فایلها (شماتیک یا PCB) بهعنوان منبع اصلی (Master) تعیین میشود. در اغلب پروژهها شماتیک بهعنوان مرجع و پایه نگهداری میشود و PCB تابع آن خواهد بود.

🎯 اهمیت این مرحله:

تضمین هماهنگی کامل بین شماتیک و برد فیزیکی

حذف خطاهای احتمالی پیش از تولید یا شبیهسازی

افزایش قابلیت اطمینان مدار در ساخت، تحلیل و توسعه

کاهش ریسک تولید نمونه معیوب یا با ایرادات عملکردی

🛠️ ابزارهای تخصصی مورد استفاده:

Altium Designer – Engineering Change Order (ECO)

Cross-Probe Tools

Design Rule Check (DRC) & Electrical Rule Check (ERC)

گزارشگیرهای تطابق بین Netlist و PCB

📎 نتیجه خروجی این مرحله:

فایلهای همراستا و معتبر شماتیک و PCB

بدون مغایرت بین مسیرها و قطعات در هر دو محیط

گزارش تطبیق و تأیید صحت طراحی نهایی

آمادگی کامل برای تحلیل عملکردی و تولید

مرحله ششم: مفهومیسازی مدار و رفع اشکالات احتمالی

✅ مقدمه:

بعد از هماهنگسازی فایلهای شماتیک و PCB، مرحله نهایی شامل تحلیل دقیق عملکرد مدار، بررسی روابط منطقی بین اجزا و رفع ایرادات طراحی یا ساختار الکتریکی است. هدف این مرحله تنها بازسازی نیست، بلکه درک عمیق مدار و ارتقای قابلیت تحلیل و استفاده مجدد از آن است.

🔍 آنچه در این مرحله انجام میشود:

1. تحلیل عملکرد مدارات بخشبندیشده

بر اساس تقسیمبندی بلوکی در شماتیک، مدار به بخشهای عملکردی مانند:

تغذیه

واحد پردازش

مدارات واسط (ورودی/خروجی، ارتباطات)

مدار قدرت یا کنترل درایو

تفکیک شده و هر بخش بهصورت جداگانه از لحاظ منطق عملکرد بررسی میشود.

🔎 این تحلیل شامل مواردی مانند:

مسیر جریان تغذیه

نحوه پردازش سیگنالها

نوع حفاظتها و کنترلها

ارتباط بخشها با یکدیگر

2. شناسایی و رفع اشکالات احتمالی طراحی

در بسیاری از پروژههای مهندسی معکوس، ممکن است خطاهایی در حین طراحی، لایهبرداری، یا تبدیل شماتیک رخ داده باشد. در این مرحله موارد زیر شناسایی و اصلاح میشوند:

مسیرهای اشتباه یا ناقص

ویایای گمشده یا جابهجا شده

اشتباه در شمارهگذاری پینها یا پدهای قطعات

عدم انطباق قطعات با استانداردها

🛠 برای این کار از ابزارهای نرمافزاری (مانند Simulation Tools) یا بررسی دقیق شماتیک و مقایسه با منطق عملکردی استفاده میشود.

3. بررسی نقاط بحرانی مدار

در مدارات قدرت یا کنترل درایو، برخی نواحی بسیار حساس هستند:

نقاط سوئیچینگ با جریان یا ولتاژ بالا

مسیرهای حساس به نویز

اتصالهای مربوط به حفاظت یا کنترل میکروکنترلر

این نقاط بهدقت تحلیل و از نظر طراحی بهینه بررسی میشوند.

4. تهیه نسخه قابلفهم برای مهندسین و توسعهدهندگان

در این بخش، ساختار شماتیک و توضیحات عملکرد مدار بهشکلی تنظیم میشود که برای سایر تیمهای مهندسی، نگهداری یا توسعهدهندههای نرمافزار نیز قابل درک و استفاده باشد.

🎯 اهمیت این مرحله:

رسیدن به درک کامل از نحوه عملکرد سیستم

آمادهسازی مدار برای تست، شبیهسازی یا ساخت نمونه اولیه

اطمینان از حذف خطاهای احتمالی در طراحی

مستندسازی حرفهای برای تولید، توسعه یا انتقال دانش

🛠️ ابزارهای تخصصی مورد استفاده:

تحلیل دستی و منطقی ساختار شماتیک

نرمافزارهای شبیهسازی عملکردی (مثل Proteus, Multisim, LTspice)

بررسی عملکرد ولتاژ/جریان با مدلسازی نرمافزاری

مقایسه طراحی با دیتاشیتهای مرجع و طراحیهای مشابه

📎 نتیجه خروجی این مرحله:

مدار شماتیک کامل، مستند و قابل تحلیل

طراحی نهایی بدون ایراد یا تناقض

پایهای مطمئن برای ساخت نسخه نمونه، طراحی مجدد یا تحلیل پیشرفته

سند فنی شامل تحلیل عملکرد و توصیههای طراحی

مرحله هفتم: تحلیل نرمافزار و سیستم تعبیهشده (در صورت وجود میکروکنترلر)

✅ مقدمه:

در بسیاری از بردهای صنعتی یا کنترلی، تنها بررسی سختافزار کافی نیست. واحد پردازش مرکزی (مانند میکروکنترلر یا FPGA) قلب سیستم است و درک عملکرد آن بدون بررسی نرمافزار داخلی امکانپذیر نیست. این مرحله برای بررسی دقیق رفتار سیستم، استخراج یا بازنویسی نرمافزار و تحلیل عملکرد منطقی آن انجام میشود.

🔍 آنچه در این مرحله انجام میشود:

1. شناسایی نوع و مدل میکروکنترلر یا پردازنده

با توجه به اطلاعات مرحله اول، مدل دقیق میکروکنترلر شناسایی میشود. این شامل موارد زیر است:

برند و خانواده: AVR، PIC، STM32، ARM، …

نوع حافظه داخلی (Flash، EEPROM)

پکیج و تعداد پینها

قابلیتهای ارتباطی (UART, SPI, I2C و …)

2. استخراج یا بررسی کد میکروکنترلر (در صورت امکان)

با استفاده از ابزارهای برنامهریز و پروگرامر، سعی میشود محتوای فلش داخلی میکروکنترلر خوانده شود. بسته به نوع MCU و وجود قفل نرمافزاری:

کد باینری (HEX یا BIN) استخراج میشود

در برخی موارد، نیاز به انجام عملیات خاص برای Bypass قفل نرمافزاری وجود دارد (در چارچوب قانونی و اخلاقی)

🛠 ابزارهایی مثل Pickit, ST-Link, JTAG, CH341A, XGecu در این مرحله بهکار میروند.

3. تحلیل منطقی رفتار میکروکنترلر (بدون نیاز به کد)

در صورتی که امکان استخراج نرمافزار وجود نداشته باشد، میتوان رفتار میکرو را با تحلیل موارد زیر بررسی کرد:

ورودیها و خروجیهای میکروکنترلر

سیگنالهای ارتباطی و نحوه تعامل با سایر مدارات

وقفهها، تایمرها، PWM و ADC/IO در نقشه شماتیک

نوع فرمانهایی که به سیستم اعمال میشود (مثلاً درایو، کنترل رله، نمایشگر، سنسور)

4. بازنویسی نرمافزار جدید در صورت نیاز

در پروژههایی که هدف مهندسی معکوس، تولید داخلی یا بازسازی مدار است، معمولاً نرمافزار جدیدی از ابتدا نوشته میشود تا عملکرد اصلی مدار حفظ شود. این کد جدید بر اساس:

تحلیل رفتار منطقی

بررسی عملکرد برد اصلی

آزمون و خطا روی نمونهها

نوشته میشود و روی یک نمونه مشابه یا بورد اصلی تست میگردد.

🎯 اهمیت این مرحله:

درک کامل رفتار سیستم در لایه نرمافزار

قابلیت تولید نسخه قابلاجرا و تستشده

امکان توسعه یا ارتقای نرمافزار برای نیازهای جدید

حفظ دانش فنی در سطوح نرمافزاری و سختافزاری

🛠️ ابزارهای تخصصی مورد استفاده:

پروگرامرهای تخصصی مانند PICKIT، ST-LINK، J-Link، TL866، XGecu

آنالایزر منطقی و اسیلوسکوپ برای بررسی سیگنالها

نرمافزارهای بازنویسی و توسعه مانند MPLAB, Keil, STM32CubeIDE, AVR Studio

ابزارهای Disassembler برای تحلیل کدهای باینری (در صورت لزوم)

📎 نتیجه خروجی این مرحله:

فایل کد استخراجشده (در صورت موفقیت)

گزارش رفتار نرمافزاری سیستم

نسخه بازنویسیشده کد (در صورت توسعه مجدد)

مستندات تعامل نرمافزار با سختافزار

آمادهسازی سیستم برای تست نهایی و عملکرد کامل

مرحله هشتم: مستندسازی فنی پروژه

✅ مقدمه:

یکی از مهمترین بخشهای فرآیند مهندسی معکوس، تهیه مستندات فنی کامل و دقیق است. بدون مستندسازی، دانش بهدستآمده از مراحل قبل تنها در ذهن تیم باقی میماند و امکان انتقال، توسعه یا استفاده مجدد از آن محدود میشود. در پروژههای صنعتی، داشتن یک داکیومنت جامع به مشتری، تیم تولید یا بخش تحقیق و توسعه کمک میکند تا بهسرعت به اطلاعات موردنیاز دسترسی داشته باشند و از تکرار کارهای مشابه جلوگیری شود.

🔍 آنچه در این مرحله انجام میشود:

جمعآوری و دستهبندی دادهها

تصاویر باکیفیت از برد و لایههای مختلف PCB بعد از لایه برداری PCB

فایلهای اسکنشده یا بازسازیشده در نرمافزار طراحی (مانند Altium Designer)

نتلیست و اتصال مسیرهای PCB

شماتیک اولیه و نسخههای بهروزرسانیشده

تهیه لیست قطعات (BOM)

مشخصات فنی هر قطعه (مدل، برند، ولتاژ، جریان، توان)

جایگزینهای قابل استفاده در بازار

دستهبندی قطعات به بخشهای تغذیه، پردازشی، کنترلی، ارتباطی و قدرت

مستندات طراحی و تحلیل

توضیح ساختار لایههای PCB و نحوه ارتباط آنها

دیاگرام بلوکی از بخشهای اصلی سیستم

تحلیل عملکرد مدارات کلیدی (مثلاً مدار تغذیه، بخش درایور یا کنترل موتور)

شناسایی نقاط حساس یا بحرانی که باید در بازطراحی مورد توجه قرار گیرند

مستندات نرمافزار (در صورت وجود MCU/FPGA)

لیست پورتها و ورودی/خروجیهای میکروکنترلر

توضیح پروتکلهای ارتباطی (مانند UART، SPI، CAN و …)

فلوچارت یا دیاگرام منطقی از رفتار نرمافزار استخراجشده یا بازنویسیشده

تهیه گزارش تحلیلی

معرفی نقاط قوت طراحی اصلی

ذکر نقاط ضعف و محدودیتهای احتمالی

ارائه پیشنهادهایی برای بهبود یا بهینهسازی در نسخه بازطراحیشده

🎯 اهمیت این مرحله:

تبدیل دانش ضمنی به دانش مکتوب و قابل انتقال

کاهش زمان و هزینه در پروژههای مشابه آینده

فراهمسازی مرجع فنی برای تولید، تست و تعمیرات

ایجاد اعتماد و شفافیت برای مشتریان صنعتی

🛠️ ابزارهای تخصصی مورد استفاده:

نرمافزارهای طراحی PCB: Altium Designer، KiCad، OrCAD

نرمافزارهای شبیهسازی: Proteus، LTspice، Multisim

ابزارهای مستندسازی: Microsoft Word، Excel، Visio یا ابزارهای حرفهایتر مانند LaTeX

سیستمهای مدیریت پروژه: Confluence، Notion، Redmine

📎 نتیجه خروجی این مرحله:

فایلهای PCB و شماتیک نهایی

BOM کامل با مشخصات و جایگزینها

گزارش فنی شامل تصاویر، دیاگرامها و تحلیل عملکرد

مستندات نرمافزار و سختافزار برای ارجاع در مراحل تولید یا بازطراحی

یک مرجع جامع برای مشتری یا تیم مهندسی داخلی

مرحله نهم: تطبیق با نمونههای مشابه تجاری

✅ مقدمه:

پس از استخراج کامل سختافزار و نرمافزار، یکی از مراحل مهم در مهندسی معکوس، مقایسه طراحی موردنظر با محصولات مشابه موجود در بازار است. این کار به مهندسین کمک میکند تا سطح فناوری، کیفیت ساخت، و نقاط قوت یا ضعف طراحی فعلی را بهتر درک کنند. همچنین میتواند الگویی برای بهبود، سادهسازی یا حتی کاهش هزینه تولید باشد.

🔍 آنچه در این مرحله انجام میشود:

شناسایی محصولات مشابه

بررسی برندها و مدلهای مختلف با کاربری مشابه

استفاده از کاتالوگها، دیتاشیتها و اسناد فنی موجود در بازار

تحلیل بردهای مشابه از لحاظ ابعاد، توان، ساختار و تکنولوژی تولید

مقایسه سختافزاری

مقایسه نوع و کیفیت PCB (تعداد لایهها، ضخامت مس، کیفیت فیبر)

بررسی انتخاب قطعات (تفاوت در برند، ظرفیت، تکنولوژی تولید)

مقایسه روشهای مونتاژ (SMD، DIP، کیفیت لحیمکاری و پوشش محافظ)

مقایسه نرمافزاری و عملکردی

تحلیل ویژگیهای نرمافزاری (حالتهای کاری، امکانات جانبی، حفاظتها)

بررسی پروتکلهای ارتباطی و رابطهای کاربری

مقایسه سرعت، دقت و بازدهی عملکرد در شرایط مشابه

ارزیابی هزینه و دسترسپذیری

بررسی هزینه تولید نمونه مشابه در مقایسه با پروژه موردنظر

بررسی امکان تأمین قطعات مشابه از بازار محلی یا بینالمللی

شناسایی بخشهایی که میتوان با جایگزینهای ارزانتر یا بومی بهینه کرد

جمعبندی نتایج تطبیق

استخراج نقاط قوت محصول تجاری بهعنوان الگو

شناسایی نقاط ضعف یا بخشهای قابلبهبود

تعیین مسیر بازطراحی برای تولید یک نسخه ارتقایافته یا مقرونبهصرفهتر

🎯 اهمیت این مرحله:

درک جایگاه فنی و کیفی برد در مقایسه با محصولات بازار

کاهش ریسک بازطراحی با استفاده از تجربیات موفق رقبا

امکان شناسایی و بومیسازی فناوریهای کلیدی

کمک به تدوین استراتژی تولید و قیمتگذاری نهایی

🛠️ ابزارهای تخصصی مورد استفاده:

دیتابیسهای قطعات و سیستمهای تجاری (Octopart، Findchips، Digikey، Mouser)

نرمافزارهای آنالیز مدار و PCB

ابزارهای تست عملکردی (اسیلوسکوپ، لاجیک آنالایزر، دستگاههای تست تخصصی)

منابع آنلاین: دیتاشیتها، اپلیکیشننوتها، مقالات فنی و گزارشهای مقایسهای

📎 نتیجه خروجی این مرحله:

گزارش مقایسهای بین برد مهندسی معکوسشده و نمونههای تجاری

جدول تطبیق قطعات و تکنولوژیهای بهکاررفته

شناسایی قابلیتهای قابلافزودن یا حذفشدنی برای نسخه بازطراحیشده

مستندات تحلیلی برای تصمیمگیری در تولید نهایی

مرحله دهم: بازطراحی یا طراحی معکوسشده نسخه جدید

✅ مقدمه:

هدف بسیاری از پروژههای مهندسی معکوس، تنها شناخت برد اصلی نیست؛ بلکه ایجاد یک نسخه جدید و بهینهشده برای تولید داخلی یا توسعه کاربردهای جدید است. در این مرحله، اطلاعات سختافزاری و نرمافزاری جمعآوریشده از مراحل قبلی تبدیل به یک طراحی کامل و اصلاحشده میشوند. این طراحی میتواند دقیقاً معادل نمونه اصلی باشد یا با توجه به نیاز مشتری و شرایط بازار، شامل بهبودها و تغییرات اساسی گردد.

🔍 آنچه در این مرحله انجام میشود:

تعریف اهداف بازطراحی

مشخص کردن اینکه هدف بازطراحی چیست: معادلسازی کامل، بهینهسازی هزینه، ارتقای عملکرد یا افزودن قابلیتهای جدید.

تعیین اولویتها (مانند کاهش مصرف توان، کوچکسازی ابعاد، افزایش مقاومت در برابر نویز).

بهینهسازی سختافزار

جایگزینی قطعات کمیاب یا گرانقیمت با گزینههای موجود در بازار محلی.

اصلاح ساختار لایههای PCB برای بهبود مسیرهای جریان و کاهش EMI.

افزایش پایداری سیستم از طریق افزودن حفاظتهای الکتریکی (ESD، Surge، Overcurrent).

بهبود طراحی نرمافزار (در صورت وجود MCU/FPGA)

بازنویسی کد نرمافزار با استانداردهای بهروز.

افزودن قابلیتهای جدید (پروتکلهای ارتباطی، حالتهای کاری بیشتر، سیستم مانیتورینگ).

بهینهسازی الگوریتمها برای سرعت و دقت بالاتر.

استانداردسازی و انطباق با قوانین

رعایت استانداردهای صنعتی (CE، UL، FCC) برای صادرات یا عرضه تجاری.

توجه به استانداردهای ایمنی الکتریکی و محیطی (RoHS، REACH).

آمادهسازی مدار برای تولید انبوه (DFM – Design for Manufacturing).

مستندسازی نسخه بازطراحیشده

ایجاد فایلهای جدید PCB و شماتیک در نرمافزار طراحی.

تهیه BOM نهایی با قطعات در دسترس.

آمادهسازی مستندات تولید، تست و عیبیابی.

🎯 اهمیت این مرحله:

تبدیل نتایج مهندسی معکوس به یک محصول کاربردی و قابل تولید

امکان کاهش هزینه تولید از طریق بومیسازی قطعات

ارتقای کیفیت و قابلیتهای محصول نسبت به نسخه اصلی

ایجاد یک محصول تجاری یا صنعتی آماده ورود به بازار

🛠️ ابزارهای تخصصی مورد استفاده:

نرمافزارهای طراحی PCB: Altium Designer، KiCad، OrCAD

نرمافزارهای توسعه نرمافزار تعبیهشده: STM32CubeIDE، Keil، MPLAB، ISE/Vivado

ابزارهای تست و پروتوتایپ: پرینتر PCB، CNC، پروگرامرها، لاجیک آنالایزر

ابزارهای مدیریت مستندات و تولید: ERP، PLM، Excel BOM Manager

📎 نتیجه خروجی این مرحله:

نسخه نهایی طراحی سختافزار و نرمافزار آماده تولید

مستندات کامل شامل شماتیک، PCB، BOM، فایلهای نرمافزاری

برد آمادهسازیشده برای تست نمونه اولیه (Prototype)

پایهای برای ورود به مرحله تولید انبوه و عرضه به بازار

مرحله یازدهم: تست صحت عملکرد (Simulation / Prototype Test)

✅ مقدمه:

آخرین و حیاتیترین مرحله در فرآیند مهندسی معکوس، اطمینان از عملکرد صحیح مدار بازطراحیشده است. حتی اگر مدار بهطور کامل بازسازی و مستندسازی شده باشد، بدون تست عملی و شبیهسازی نرمافزاری نمیتوان از صحت کارکرد آن مطمئن شد. این مرحله تضمین میکند که محصول نهایی نهتنها مشابه نسخه اصلی عمل میکند، بلکه در برخی موارد حتی بهتر و پایدارتر است.

🔍 آنچه در این مرحله انجام میشود:

شبیهسازی نرمافزاری

وارد کردن شماتیک در نرمافزارهایی مانند Proteus، LTspice، Multisim

بررسی عملکرد مدار تغذیه، سیگنالها و ماژولهای کلیدی در شرایط مختلف

تست رفتار بخشهای حساس مانند مبدلهای DC/DC، فیلترها یا مدارهای قدرت

ساخت نمونه اولیه (Prototype)

تولید نسخه اولیه PCB (بهصورت چاپ PCB یا تولید آزمایشی محدود)

مونتاژ قطعات با دقت بالا (ترجیحاً SMD + DIP ترکیبی با روش دستی یا نیمهخودکار)

استفاده از تجهیزات تست استاندارد برای اطمینان از کیفیت مونتاژ

تست سختافزاری

اندازهگیری ولتاژ، جریان و سیگنالهای کلیدی با اسیلوسکوپ و مولتیمتر

بررسی صحت عملکرد بخشهای اصلی (تغذیه، پردازش، ارتباطات، ورودی/خروجیها)

تست شرایط کاری مختلف: بار کامل، حالت بیباری، دماهای مختلف، شرایط نویز الکتریکی

تست نرمافزار (در صورت وجود MCU/FPGA)

بررسی صحت اجرای برنامه در شرایط عملی

تست ارتباطات (UART، SPI، I2C، CAN و …)

شبیهسازی فرمانهای کنترلی و بررسی پاسخ سیستم

عیبیابی و اصلاح

شناسایی ایرادات احتمالی در طراحی یا مونتاژ

بهروزرسانی فایلهای PCB یا کد نرمافزار بر اساس نتایج تست

اجرای تستهای مجدد پس از اصلاحات

🎯 اهمیت این مرحله:

تضمین صحت عملکرد مدار قبل از ورود به تولید انبوه

کاهش هزینهها و ریسکهای ناشی از خرابی یا خطای طراحی

اطمینان از مطابقت مدار با استانداردهای عملکردی و ایمنی

اعتبارسنجی طراحی معکوسشده بهعنوان یک محصول قابلاعتماد

🛠️ ابزارهای تخصصی مورد استفاده:

نرمافزارهای شبیهسازی: Proteus، LTspice، PSpice، Multisim

تجهیزات تست سختافزار: اسیلوسکوپ، لاجیک آنالایزر، مولتیمتر دقیق، منبع تغذیه قابل تنظیم، بار الکترونیکی

پروگرامرها و دیباگرها برای تست نرمافزار: ST-Link، J-Link، Pickit

ابزارهای تست محیطی: اتاق دما، تست شوک و ارتعاش (در پروژههای صنعتی خاص)

📎 نتیجه خروجی این مرحله:

تأیید صحت عملکرد طراحی در شرایط واقعی

گزارش کامل تست شامل تصاویر، نمودارها و نتایج اندازهگیری

نسخه نهایی اصلاحشده برای ورود به تولید نیمهانبوه یا انبوه

تضمین کیفیت و قابلیت اطمینان محصول

درخواست مهندسی معکوس

برای مشاوره و ثبت درخواست مهندسی معکوس تجهیزات الکترونیکی خود همین حالا با تیم ReverseTech(زیرمجموعه ایده تجهیز مهر) تماس بگیرید.

-

شماره شرکت: 44903590-021

-

مهندسی معکوس: 09014209488

- آدرس تهران ، کیلومتر 11 بزرگراه شهید لشگری، مرکز نوآوری پارس الکتریک واحد 8