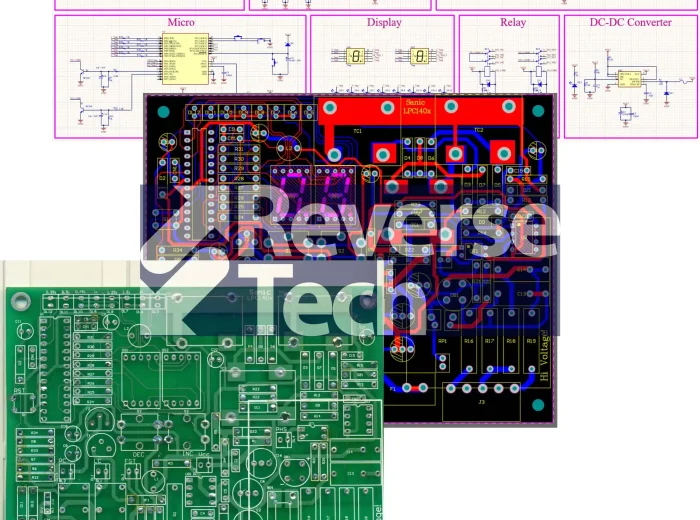

پروژه مهندسی معکوس برد HMI ساده دو لایه

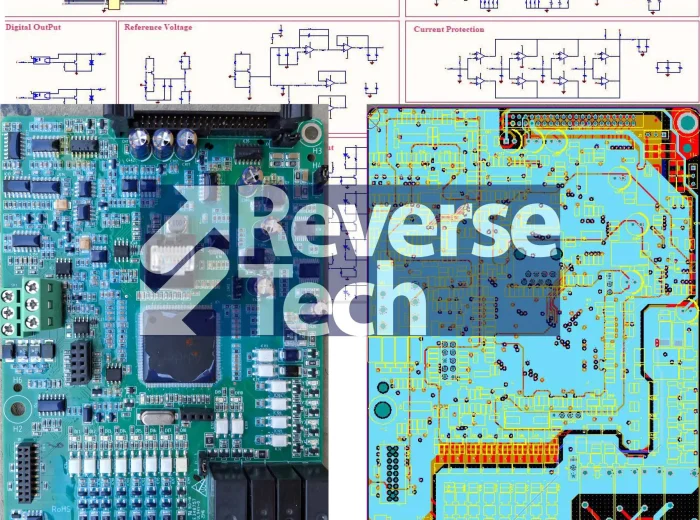

پروژه مهندسی معکوس و تحلیل سیستم کنترل درایو موتور القایی

1. بررسی قطعات مدار، دمونتاژ و آرشیو قطعات

در گام اول، برد الکترونیکی دستگاه بررسی شد و عملیات جداسازی قطعات از روی PCB (دمونتاژ) بهدقت انجام گرفت. قطعات استخراجشده شامل آیسیهای کنترلی، میکروکنترلر، اپتوکوپلر، درایور گیت، قطعات SMD و DIP، مقاومتها، خازنها و سلفها بود.

برای هر قطعه:

نوع، شماره قطعه و مشخصات الکتریکی ثبت شد.

اطلاعات بهصورت ساختاریافته در یک آرشیو دیجیتال وارد شد.

پایهها و مسیرهای متصل به هر قطعه مستندسازی شدند.

هدف از این مرحله: شناسایی عملکرد احتمالی هر بخش و آمادهسازی برای تحلیل در مراحل بعدی.

2. استخراج مدار چاپی با استفاده از فرآیند لایهبرداری (PCB Reverse Layering)

با هدف بررسی دقیق ساختار برد، فرآیند لایهبرداری فیزیکی انجام شد. در این مرحله، با استفاده از روشهای غیرمخرب و ابزارهای دقیق:

پوشش محافظ برد برداشته شد.

لایههای مختلف (TOP، BOTTOM، و لایههای داخلی) بهدقت اسکن شدند.

هر لایه بهصورت تصویر با وضوح بالا آرشیو گردید.

سپس، از طریق تحلیل مسیرها و ترکها در هر لایه، نقشه کلی مدار چاپی و ارتباط بین لایهها بهصورت دستی مستندسازی شد.

3. تبدیل لایهها به مدار در نرمافزار Altium Designer

پس از آمادهسازی تصاویر لایهها، آنها وارد محیط Altium Designer شدند. با استفاده از ابزارهای ترسیم دستی و خودکار، مسیرهای ترک، جایگاه پدها، ویایا (VIA) و نتلیست (Netlist) بازسازی گردید.

نتیجه این مرحله:

فایل PCB دقیق با لایهبندی واقعی برد

تعریف موقعیت قطعات روی برد بر اساس تصاویر فیزیکی

4. استخراج شماتیک اولیه با توجه به اتصالات و المانهای موجود در Altium

با توجه به مسیرهای اتصال در فایل PCB و آرشیو قطعات، شماتیک اولیه مدار ساخته شد.

در این مرحله:

هر قطعه بر اساس شناسه ثبتشده جایگذاری شد.

نتلیست بهصورت دستی و اتوماتیک از روی فایل PCB استخراج و به شماتیک لینک شد.

بخشهای مختلف مدار مانند تغذیه، درایور گیت، ورودیها، مدارهای حفاظتی و کنترل مرکزی جداگانه تحلیل و مستند شدند.

5. سنکرون کردن فایلهای شماتیک و PCB در نرمافزار

پس از تکمیل شماتیک اولیه، ارتباط بین فایل شماتیک و PCB در محیط Altium برقرار شد (Synchronization).

این فرآیند شامل:

بررسی و اصلاح netlistها

همخوانسازی پینها و المانها در هر دو محیط

اطمینان از عدم وجود مغایرت در اتصالات و قطعات

در این مرحله، بسیاری از خطاهای احتمالی (مانند اتصالهای ناقص، اشتباه در شماره پایهها، یا المانهای گمشده) شناسایی و اصلاح شدند.

6. مفهومیسازی مدار و برطرف کردن اشکالات احتمالی

پس از کامل شدن ساختار مدار، بررسی عملکرد منطقی آن آغاز شد:

تحلیل عملکرد سیستم بر اساس ورودیها، خروجیها و رفتار سیگنالها

شناسایی بخشهای کنترلی و رابطهای ارتباطی (RS485، ورودی آنالوگ، PWM و ...)

بررسی وجود طراحی حفاظتی مانند TVS، رلههای حفاظتی و مدارهای نظارتی

شبیهسازی عملکرد مدار در بخشهای حیاتی برای اطمینان از عملکرد

در صورت وجود اشکال مفهومی یا طراحی غیرمنطقی، پیشنهادات اصلاحی جهت بهینهسازی مدار نیز ثبت شد.

دستاوردهای پروژه

استخراج کامل شماتیک مدارات کنترلی و قدرت

مستندسازی مسیرهای PCB بهصورت چندلایه با دقت بالا

شناسایی اجزای کنترلی شامل درایورهای IGBT، سنسورهای جریان، فیلتراسیون تغذیه و واحد MCU

تحلیل فنی دقیق معماری کنترلی سیستم و پیادهسازی آن در نرمافزار

آمادهسازی برای بازطراحی یا توسعه نمونه مشابه

کاربرد و اهمیت پروژه

این پروژه، گامی مهم در بومیسازی دانش طراحی سیستمهای کنترل صنعتی و درایو موتورهای القایی محسوب میشود. دستیابی به دانش عملکرد درایوها، نه تنها باعث کاهش وابستگی به نمونههای خارجی میشود، بلکه امکان بهبود، تعمیر، توسعه و تولید آنها در داخل کشور را نیز فراهم میسازد.

توضیحات بیشتر

حالا میخواهیم در مورد هر یک از مراحل بالا توضیحات بیشتری بدیم

اگه باز سولی داشتی خوشحال میشیم با ما در ارتباط باشی

۱. بررسی قطعات مدار، دمونتاژ و آرشیو قطعات

در اولین مرحله از فرآیند مهندسی معکوس سیستم کنترل درایو موتور القایی، هدف این است که شناخت دقیقی از ساختار فیزیکی مدار و قطعات آن بهدست آید. این مرحله سنگ بنای تحلیل بعدی مدار و استخراج شماتیک است و با دقت بالا و رعایت اصول فنی انجام میشود.

🔹 الف) بررسی چیدمان و ساختار فیزیکی برد

پیش از هرگونه دمونتاژ، برد بهصورت کامل مورد بررسی بصری و تصویربرداری با کیفیت بالا قرار میگیرد. این شامل:

ثبت شماره برد، تاریخ ساخت، شماره نسخه (Revision)، برند و لوگوها

بررسی چیدمان قطعات SMD و DIP روی لایههای مختلف

شناسایی مسیرهای مهم سیگنال، تغذیه، و زمین

تشخیص نوع و کاربرد هر بخش از برد (مثل پردازش، درایو، فیدبک، تغذیه، ایزولاسیون)

🔍 در این بخش معمولاً تصاویر ماکرو و با بزرگنمایی بالا تهیه میشود تا بتوان بعدها از آنها برای جایگذاری مجدد قطعات یا تحلیل مسیرها استفاده کرد.

🔹 ب) جداسازی قطعات از برد (دمونتاژ)

در این مرحله با استفاده از ابزارهای دقیق مانند:

هویه دمای قابل تنظیم یا ایستگاه لحیم هوای گرم (Hot Air Station)

پنس ضد الکتریسیته ساکن (ESD-safe)

قلعکش و فلوکس مخصوص جداسازی

قطعات بهصورت کاملاً دقیق از روی برد جدا میشوند.

در حین جداسازی:

موقعیت فیزیکی هر قطعه ثبت میشود

پایههای آسیبدیده ترمیم یا مستندسازی میشوند

در صورت وجود قطعات دارای برچسب یا نامگذاری، از آنها عکس گرفته میشود

نکته: اگر قطعهای از طریق مشاهدات قابل شناسایی نبود (مثلاً آیسیهای بدون شمارهگذاری یا Custom)، برای تحلیلهای بعدی کنار گذاشته میشود.

🔹 پ) شناسایی و آرشیو قطعات

تمامی قطعات استخراجشده دستهبندی و مستند میشوند. برای هر قطعه:

نوع (مقاومت، خازن، آیسی، اپتوکوپلر، دیود، MOSFET و…)

کد شناسایی روی بدنه

پکیج قطعه (مثلاً SOT-23، DIP-8، QFP، 0805، 1206 و…)

مقدار یا مشخصه الکتریکی (مقدار مقاومت، ظرفیت خازن، ولتاژ کاری، جریان، فرکانس کارکرد و…)

پایهها و اتصالات آن در برد اصلی

ثبت میشود.

برای این کار معمولاً یک فایل اکسل یا دیتابیس قطعه ایجاد شده و هر قطعه یک کد شناسایی منحصربهفرد دریافت میکند.

🔹 تجهیزات استفادهشده در این مرحله:

ایستگاه لحیم و دمونتاژ دیجیتال

مولتیمتر و تستر قطعه برای شناسایی قطعات بدون کد

ذرهبین یا میکروسکوپ دیجیتال برای خواندن شمارهها

قلعکش، فلوکس، پنس، براش ضدالکتریسیته، و ابزارهای تمیزکاری

🔹 اهمیت این مرحله:

پایهگذاری درست برای طراحی شماتیک: بدون شناسایی دقیق قطعات، تحلیل مدار ناممکن خواهد بود.

امکان جایگذاری مجدد یا بازطراحی: آرشیو قطعات کمک میکند در بازطراحی یا تعمیر مشابه، بتوان از معادلها یا قطعات جایگزین استفاده کرد.

مستندسازی صنعتی: برای شرکتهای صنعتی یا نظامی، ثبت آرشیو قطعات بخشی از مستندات رسمی پروژه محسوب میشود.

✅ خروجی این مرحله:

فایل تصویری کامل قبل از دمونتاژ

لیست قطعات شناساییشده با مشخصات کامل

تصاویر با کیفیت از هر قطعه و شمارهگذاری آنها

اطلاعات پایه برای طراحی شماتیک و مسیرهای PCB